2026-01-06

2026-01-06

[222]

[222]

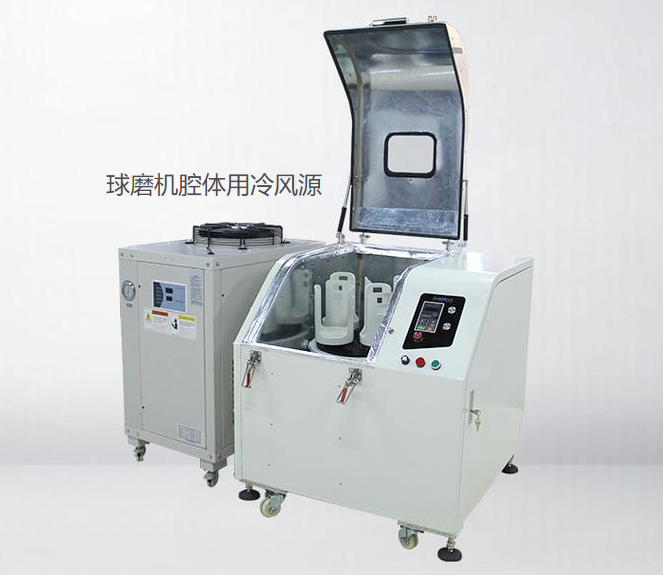

带压缩机冷风源:突破风冷散热极限的方案

1. 技术原理

带压缩机冷风源的核心是利用蒸气压缩制冷循环,将外部空气主动降温后送入散热器,从而大幅提升“芯片—冷却介质"之间的温差。

制冷循环流程:

压缩:制冷剂(如R22、R134a、R410a)被压缩机加压升温。

冷凝:高温高压气体在冷凝器散热,变成高压液体。

膨胀:液体通过膨胀阀降压降温,变成低温低压气液混合物。

蒸发:低温制冷剂在蒸发器内吸收空气热量,使空气温度下降,然后回到压缩机完成循环。

与半导体制冷(TEC)或相变材料(PCM)不同,压缩机冷风源的制冷量可达到数千瓦,且能效比(COP)在合理工况下可超过2.0,这意味着每消耗1W电能可转移2W以上的热量,非常适合高功耗芯片的持续散热。

2. 系统构成

带压缩机冷风源系统通常包括:

压缩机单元:提供制冷循环动力,体积和重量较大,但制冷能力强。

蒸发器(冷排):安装在机箱进风口,冷空气由此产生。

冷凝器(热排):布置在机箱外部或通风良好的位置,用于排放热量。

风机组:分别驱动冷空气进入散热器和热空气排出。

保温风道:确保冷空气在到达散热器前不与机箱内热空气混合。

温控模块:根据芯片温度动态调节压缩机转速和风机风量。

3. 性能优势

与传统风冷对比(以i9-13900K 250W满载为例):

核心温度:传统旗舰风冷约94℃,压缩机冷风源可降至70℃左右,甚至更低。

风扇转速与噪音:传统方案需1800RPM以上,噪音~48dBA;压缩机冷风源可在1000RPM以下运行,噪音<35dBA。

持续稳定性:长时间满载无积热问题,不会因温度升高触发降频。

与一体水冷对比:

散热能力更强,尤其在高温环境(室温>30℃)下优势明显。

无漏液风险,维护更简单。

适合极限超频和高功耗工作站。

4. 实现方式

4.1 外置风管直连

将专用空调的冷风出口通过风管接入机箱独立进风口,热风通过另一风管排回空调回风口或室外。这种方式制冷量充足,但占用空间大,适合基站、大型设备或开放式机柜。

4.2 内置小型压缩机模组

将微型压缩机、冷凝器和蒸发器集成到机箱内部或侧板,外观更接近传统风冷散热器,但设计和制造难度高,成本也较高。目前多见于大功率定制方案。

5. 局限与挑战

体积与重量:压缩机和冷凝器占用空间较大,不适合小型机箱。

能耗:整机功耗增加明显,例如压缩机功耗可能在300-800W之间,需要大功率电源支持。

成本:整套系统价格是风冷的数倍,主要面向专业用户。

安装复杂度:需要设计合理的风道和隔热,否则冷量会被浪费。

6. 行业意义

带压缩机冷风源的出现,使风冷散热在极限性能领域重新具备竞争力:

为超频玩家和高性能工作站提供稳定散热保障。

推动风冷技术向“主动控温"方向发展,而不仅是结构优化。

在特定应用场景(如高温地区、密闭机箱)可替代水冷成为更可靠的选择。

总结

带压缩机冷风源通过蒸气压缩制冷主动降低冷却空气温度,从根本上扩大了散热温差,是目前风冷散热器中性能强的方案。尽管存在体积、成本和能耗的挑战,但它在极限散热领域的价值不可替代,尤其适合追求高性能专业用户。

在线客服

在线客服